艾迪西流体控制有限公司的前身 浙江艾迪西流体控制股份有限公司成立于2001年,公司简称“艾迪西”源自“Ideal China”前三个字母的音译,代表公司创始人对建设“理想中国、美好人生”的执着追求。

公司作为全球流体控制领域的专业服务商,服务于暖通、给水、消防、水暖配件及水处理等多个市场,提供多系列、上万种规格的阀门、管件及软管等产品。多年来,艾迪西一直致力于研发与提供高标准流体控制产品,通过在环境、健康、安全的可持续性方面提供产品与服务,赋予人类节能、环保、健康、舒适的绿色生活。

随着业务扩展,产品的种类越来越多,制造部门在生产过程中,换模的压力越来越大,而且计划部门在排产时只排入库计划。多种因素制约下,生产就选了一条”最适宜生产”的方式-对计划进行汇总生产。这样就导致需要出货的又迟迟未生产,造成该订单交货延期;而成品和半成品在仓库积压,长期占用仓库空间,造成人力、工时、设备的浪费;因为没有按照排产计划生产,销售部门也就无法得到准确的交货时间,甚至交货延期时也无法提前和客户沟通;生产数据不透明,因为艾迪西是按照订单为单位做报工,所以他对中间的生产数据及生产资源是没有监控的到的,而且生产是订单汇总生产,这样报工的真实性和实时性无法保障;而且生产这边也没有做全程批次化管理,追踪追溯稍显吃力;设备利用率低,部分设备处于闲置状态对公司资源造成较多的浪费;由于艾迪西是后制程检验,没有对中间检验的明细数据、检验状态做记录,也会造成大量的报废和重工。

针对艾迪西的工厂现状,我司为其制定相关的方案,根据其公司痛点,先选用最基础的工单管理,避免生产部门对计划做汇总生产,使其严格按照计划生产,保证订单的交货周期及减少在制品库存的积压;工单管理上线后,员工报工必须严格按照计划的完成情况进行报工,使其真实性和实时性得到改善,另外也会对中间生产数据及资源做数据采集,完善基础数据。

接着物料追溯管理等模块上线使用,初步实现车间信息透明化,逐步完善计划的执行情况;在基础夯实后,将质量管理、设备绩效等模块逐步上线,对检验过程的明细数据及检验状态做记录,并且通过对产品质量实时监控进行动态分析,实现出现问题时及时报警。通过数据采集、问题分析、问题处理、经验积累的不断循环实现产品质量的迭代改善。建立起质量管理经验库,不断优化质量标准。设备绩效模块的应用,可以实时的了解设备的状态和设备的产能,目前艾迪西的设备的维护与保养都是采用移动采集端进行数据导入,大大减少了作业时间,及时且高效;

为方便信息的传输,艾迪西还增加了看板功能,解决物料配送是否齐全和定点配送的问题;可以实时的看到车间订单的完成状况;可以既准确又快速的传递订单信息及所需的物料信息,避免信息传递的遗漏;在改善前了解生产情况需要沟通计划员、生产线、仓库等部门,改善后信息抬头可见一目了然,异常状况突出显示。

艾迪西前期主要做的是车间数据及物料流和追踪追溯、质量管理等功能模块,系统上线后,通过监控数据分析,可以看到有以下几种显著改善:

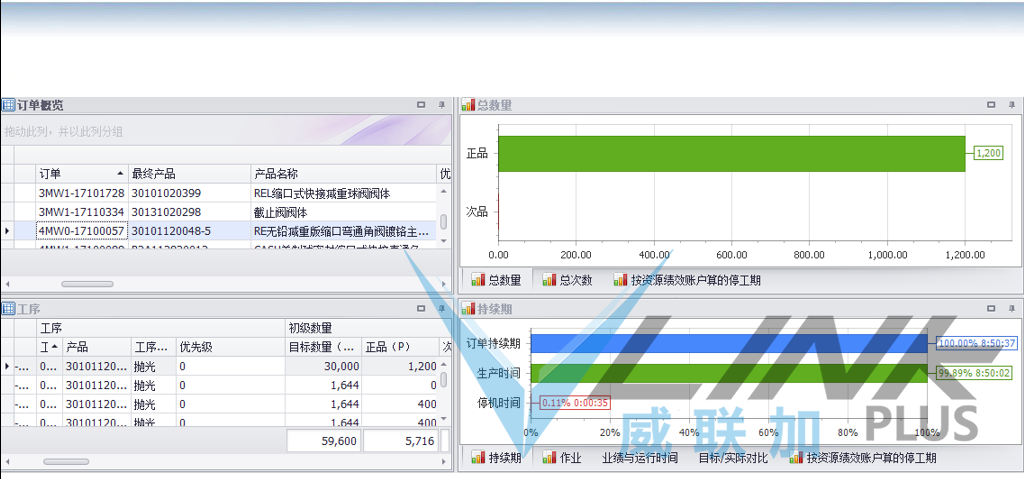

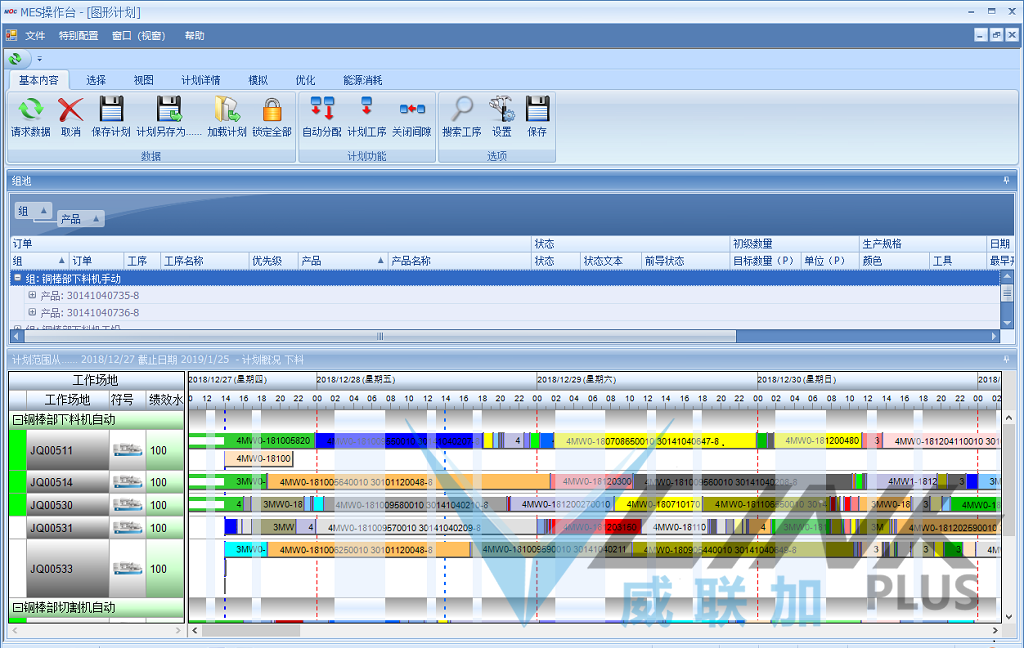

生产过程实时监控,实时报工,订单进度完全透明化

以图形化方式实时监控设备当前状态 ,丰富的数据分析:订单进度,设备绩效、缺陷分析等

●提升了生产效率:

按计划生产,精准高效,有效的避免了盲目生产、进度不明、成本积压和资源浪费等现象明确员工的生产任务,使员工可以准确的看到自己当天的工作任务,及所需物料,包括该工序上所需的SOP等指导性文件,以减少人员出错率

数据的自动采集、分析和处理功能,基本减少员工手动填写数据及录入的时间。

●提高了设备运行效率:

设备在有效的计划排产情况下,利用率得到提升。同时,在设备出现问题以后,各级管理部门都能第一时间看到问题状态,并及时处理,提高了设备的使用效率。

●全程追溯:

全场批次化管理,方便找出质量问题所在,追责、持续改进

对每个关键环节进行监控与记录,事后可追查问责到人

实现物料定点配送,避免生产待料停机,产能浪费

●质量检验:

重视生产过程中的质量,有效地保证产品质量水平,根据数据分析,逐步完善产品质量检验

增加强制终检,并对检验的明细数据、状态做记录

在实施过程中,也得益于公司高层的大力支持,配合TPS,使得系统顺利上线,而且运行一段时间后,管理层实际感受到了工厂的变化,原来想要了解工厂,只能来源于报告这样单一的形式,但是现在,他可以实时的看到生产进度等相关信息,同时,生产过程采集的数据也形成相关报表实时的反馈到管理层,为管理层做决策提供有力的数据支撑。

下一篇:连接器行业MES项目案例