路径优化

路径优化

地图编辑

地图编辑

智能调度

智能调度

实时监控

实时监控

交通管制

交通管制

远程预警

远程预警

VConn已兼容市场上30+知名品牌AGV的私有调度协议,以及基于VDA5050协议的各种AGV,充分利用每个品牌AGV的车型优势。支持各品牌AGV在同一地图上进行混合调度和交通管理,打破了物流孤岛,全面覆盖自动化仓储及线边搬运,室外搬运等制造业场景。

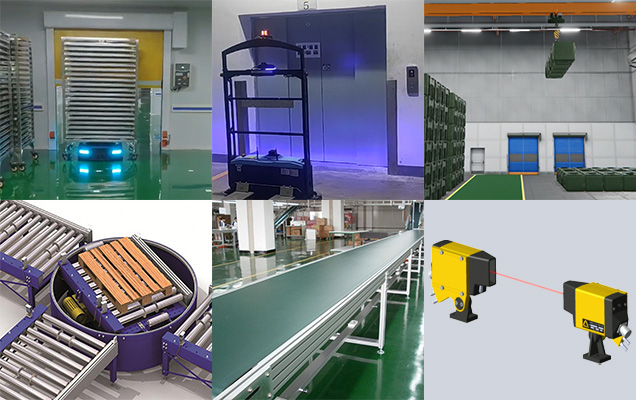

VConn已经拥有近百种智能设备适配器,能够快速适配各类生产现场设备,包括滚筒线、机槭臂、协作臂、电梯、卷帘门、空位检测开关等,同时还包括大量非标自动化设备,如自动栈板机,自动上料设备,非标检测设备等,实现了AGV与所有现场设备的高效集成互动。

VConn具备控制交通灯、光栅、安防摄像头、传感器等安防设备的功能,客户能够根据制造现场的安全等级,动态选配不同的方案,从而实现更加安全的人机协作安全方案。

基于VConn的开放性架构,已实现与天车、堆垛机、亮灯货架、分播墙等专用非标设备的对接,并结合针对性的WMS,实现物料的转运、存储和管理。

随着人形机器人迅速发展,它们也逐渐进入到生产制造场景中。VConn的适配器机制不仅能够快速将人形机器人引入现有的物流场景,还能够使其与现有的AGV、智能化设备以及IT系统快速集成。

路径优化

路径优化

地图编辑

地图编辑

智能调度

智能调度

实时监控

实时监控

交通管制

交通管制

远程预警

远程预警

VConn智能物流中台从解决客户痛点、AGV行业难点以及物流行业集成场景分散、复杂度高等挑战出发,已成功在3C、光伏、锂电、军工航天、半导体、注塑、汽配等多个行业的数百家大型客户中实现长期应用落地。VConn统一调度各种导航方式,各种类型的AGV,赋能客户根据自身场景选择不同的AGV车型,充分发挥其特性,解决AGV行业长期存在的物流孤岛痛点。同时,系统采用独创的热插拔技术,能够快速配置AGV运行过程中需要对接的设备,如电梯、滚筒线、提升机、机械臂等,从而与工厂的无人搬运计划紧密配合,实现智能物流的价值逐步推进。系统还根据制造业物流特点,集成了大量特有场景的物流设备,如堆垛机、天车、分播墙,使所有物流设备能够灵活、模块化地集成和应用。